Eternal Carbon(S-DLC)の特徴

DLCに対する優位性

S-DLCはDLC皮膜をタイル状に配置することにより、耐久性を大幅に向上させた連続膜DLCの進化系です。

以下の優位性を発揮します。

DLC比2~10倍のひずみに対する耐久性

ゴム、軟質金属、プラスチック等にも皮膜が可能

膜の部分破損が発生してもコーティング膜全体への影響を防止できる

面圧力等、使用条件に最適化したセグメント形状を選択可能

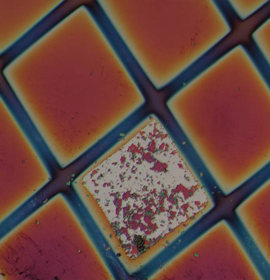

膜の剥離を抑制するEC

一つのセグメントが剥離したとしても、隣のセグメントには影響が発生しません。連続膜のDLCの場合は、全膜の剥離が発生します。

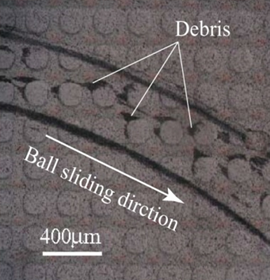

デブリ(摩耗粉)の溝部への捕集効果

デブリが溝にトラップされることで、アブレシブ摩耗が抑制され、摩擦係数を安定化し、比摩耗量,相手攻撃性ともに低減する効果を発揮します。

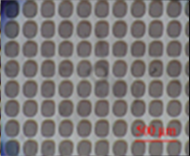

最適化できるセグメント寸法と間隔

使用目的に応じて、セグメントの寸法、間隔。さらに膜厚を最適化することが可能です。

l=100µm,t=100µ

l=150µm,t=80µm

l=300µm,t=100µm

ボール オン ディスク試験における

DLC皮膜の耐久性比較

連続DLC膜では、摺動回数約6,000の時点で摩擦係数が上昇していますが、S-DLC膜では、約1万2000回で摩擦係数が上昇し、膜の剥離が発生しています。

左図の試験では、EC膜の耐久性が、連続膜の2倍であることが理解されます。溝部がデブリ(摩擦粉)を捕集し、その結果アブレッシブ摩耗を抑制したのが耐久性向上の理由です。

ECとRF-CVD連続膜DLCの製造方法の比較

| 項目 | EC(DCパルスCVD) | RF-CVD連続膜 |

| 電源 | 直流単パルス | RF(ラジオ周波数高周波)(13.56MHz) |

| 成膜可能温度域 | 55~250℃ | (100)~450℃ |

| 膜厚 (μm) | 0.1~5 | 0.1~5 |

| 膜耐久性(連続膜比) | 10~45 | 1 |

| 可塑性基材対応 | 可 | 不可 |

| 撥水性 | 大 | 小 |

| ガスバリア性能 | 中 | 大 |

EC(Eternal carbon®)

Etearnal carbon®は、セグメント構造DLCのiMott/iQubiqで名付けたダイヤモンド状炭素膜の商品名です。

この商標はiMottで商標登録されています。

軟質材・絶縁体にも成膜を可能にする

eternal carbonの成膜方法

通常のRF-CVD方式DLC成膜では絶縁体に成膜する事は困難です。

プラスイオン化した炭素分子をマイナスに帯電した成膜対象に誘導出来ないからです。S-DLCの成膜時、対象物はマイナスに帯電する必要がありません。導電性メッシュがプラスイオン化した炭素原子を誘導するからです。

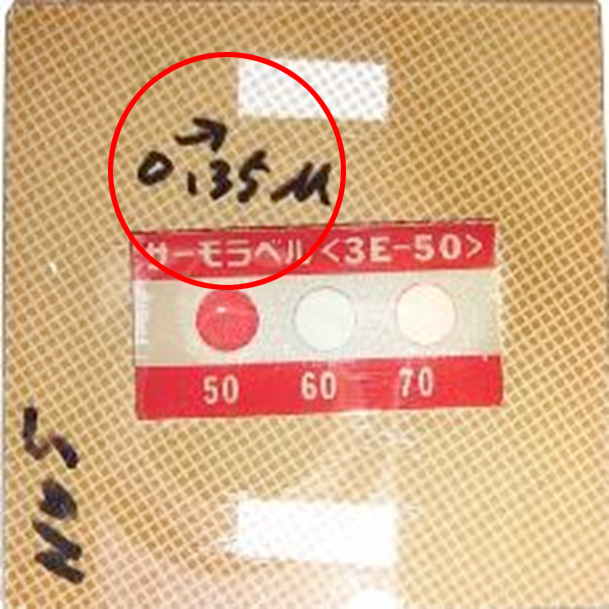

ECの成膜温度は直流パルス電源を使用するため、55℃以下に設定することが可能です。そのためPET(ポリエチレンテレフタレート)表面にECをコーティングしています。

成膜時到達最高温度を示す「サーモラベル」が50数℃を示している通り、ECは低温での成膜を実現しています。

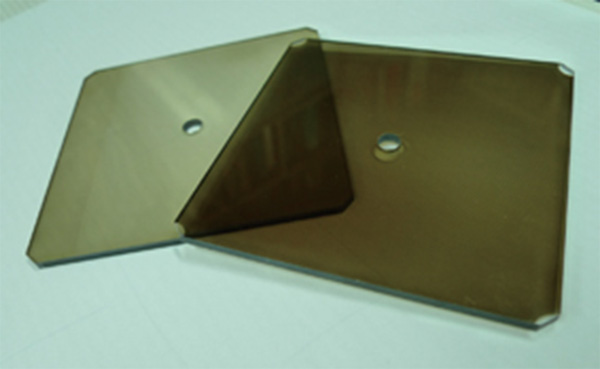

連続膜DLCの場合、軟質材に成膜してもDLCにはマイクロクラックが容易に入ってしまい実用にはなりませんでした。しかしセグメント構造を持つECでは左写真の様に大きな捻じり応力が入っても膜は破損しません。